品质看得见,沉浸式体验广汽传祺造车过程

在日常消费中,品质往往是决定品牌口碑和消费者信赖的关键要素,汽车消费更是如此。作为与人们出行安全息息相关、且单价较高的消费品,汽车的品质是消费者在购车时考虑最多的一个因素,毕竟,一辆安全系数高、耐用抗造的座驾,才能让消费者放心地将自己及家人的出行生活交给它。

身为中国汽车品牌标杆,广汽传祺已经具备了一整套精细、高效、完善的“广汽生产方式”,以高精度自动化的设备保证、零缺陷的生产保证以及全过程控制的流防体系,最大化地为消费者打造出安心、放心、称心的品质好车。接下来就带大家了解广汽传祺在“冲压、焊装、涂装、总装”四大环节的领先制作工艺,沉浸式体验一辆品质好车的制作过程。

冲压:全自动冲压生产线、3D仿真技术加持,效率高达12件/分钟

一辆车的外部结构由五门一盖(4个车门+后备箱门+机舱盖)、顶盖、左右侧围、前后地板等部分组成,这些部分是如何来的?答案就是“冲压”。“冲压”环节会把一块高强度钢板压制成车身各部分的部件。

广汽传祺的冲压工厂,按照精益生产方式和价值流理念,围绕两条全自动高速冲压线,采用八连杆传动压力机、先进数控液压拉伸垫以及直线七轴搬运机器人,将钢板冲压完并通过质量检查后由机器人进行有序搬运、码垛。

值得一提的是,广汽传祺在生产线和磨具设计中全面应用3D仿真技术,生产节拍快达12件/分钟,处于行业先进水平。

3D仿真技术的应用是广汽传祺冲压工艺最大亮点,通过提前验证设备规格和优化参数,在磨具设计阶段就模拟生产节拍,这样不仅可以减少在线调试时间,快速对新车模具工艺进行规划和成型分析,提高设计效率,还能保证产品造型、材质的成型性,充分保障车身品质。

焊装:215台机器人,实现5款车混流生产,“智造”魅力尽显

当车身零件冲压成型后,就来到了焊装工艺环节,将冲压件拼接成一个完整的车身,这个环节是自动化程度最高的部分,广汽传祺的焊装厂更是淋漓尽致体现了中国“智造”的魅力。

广汽传祺焊装厂秉承SSC(小型化、简单化、轻量化)的理念,实现零件的按需配送,同时线体间流动的部件采用空中输送,大幅提升了空间的利用率。其次,广汽传祺采用NC-柔性定位系统,车型切换时间小于1分钟,最多能同时实现5款车型的混流生产,柔性化、智能化处于行业先进水平。

焊装大多都由机器人进行组装,传祺整车制造焊装厂共拥有215台机器人,焊接自动化率高达64%。自动线采用自适应焊接技术,通过MES(制造执行系统)与RFID(无线射频识别系统)互联,实现了车型、配置的自动识别,既保证品质又提高了产量。

涂装: 14段电压涂料均匀,从源头提升NVH静谧性

车身焊装完毕后,就到了给车穿上靓丽外衣的环节——涂装。涂装不仅仅有美观的作用,同时也起到保护车身的作用,生活中,我们用到的各种钢铁制品都会在表面喷漆,防止氧化,汽车作为使用年限较长的户外出行工具,更需要可靠的保护。

喷漆之前需通过水洗、脱脂、磷化等步骤对车身表面做好清理,这样才能使喷漆与钢材更好的融合,前处理完毕后,车身就要进到有涂料的池子中过一遍,在正负电荷的作用下,涂料会贴附在车身上形成电泳漆,也叫底漆,这一层关系到车身的防锈,是很重要的一道工艺。

广汽传祺的涂装前处理工序、电泳工序以及后续的喷涂工序做到了全自动化,56台喷涂机器人通力合作,平均42秒就能完成一辆汽车的喷涂作业。涂装工艺采用双摆杆/高泳透力电泳线、全自动机器人喷漆及循环风再利用等先进技术,上漆率提升、喷涂质量高,并且能很好地降低生产成本。

此外,广汽传祺还有业界罕见的分区阳极14段电压控制,能够保证车身各个部分涂料薄厚均匀分布;面涂采用业界先进的B1B2水性免中涂工艺,同时满足低VOC排放和高质量的车身漆面。而与整车NVH相关的隔音材料——隔音阻尼垫,也采用全自动喷涂工艺完成,从生产源头保障了整车的降噪、降震。

总装:采用现代化先进水平工艺设备,为品质加上多重保险

接着,就到了最后一步,也是最关键的总装生产环节。

广汽传祺的总装车间采用六折线布局,分为电装、内装、底盘、外装、复合五个机能区,有效作业工位139个,可实现4-8种车型共线生产。通过采用现代化先进水平的工艺设备,构建了输送距离最短化、布局模块化的柔性化工厂。

其拥有的挡风玻璃全自动安装、轮胎智能安装、外倾角检测技术等亮点技术,给整车品质上了多重保险。

广汽传祺首创挡风玻璃全自动安装,实现了行业内全过程无人参与的先例,玻璃通过AGV智能搬运机器人自动上料,由ABB机器人取件、涂胶、对胶型实时检测和自动安装,安装过程中采用影像识别定位系统,重复定位精度高达0.12mm。在轮胎这个涉及行驶安全的关键装配点,广汽传祺以低于10秒的时间、20多个步骤,实现轮胎预紧、正转、反转力矩输入、角度控制等,大大增加了用户驾乘的安全系数。

可见,一辆车的诞生需要非常繁杂的工序及高技术含量的设备,广汽传祺打造的柔性化、自动化、智能化生产方式,将“四大工艺”高质、高效地打磨完成,为市场源源不断地输送产品品质、安全性能俱佳的产品。

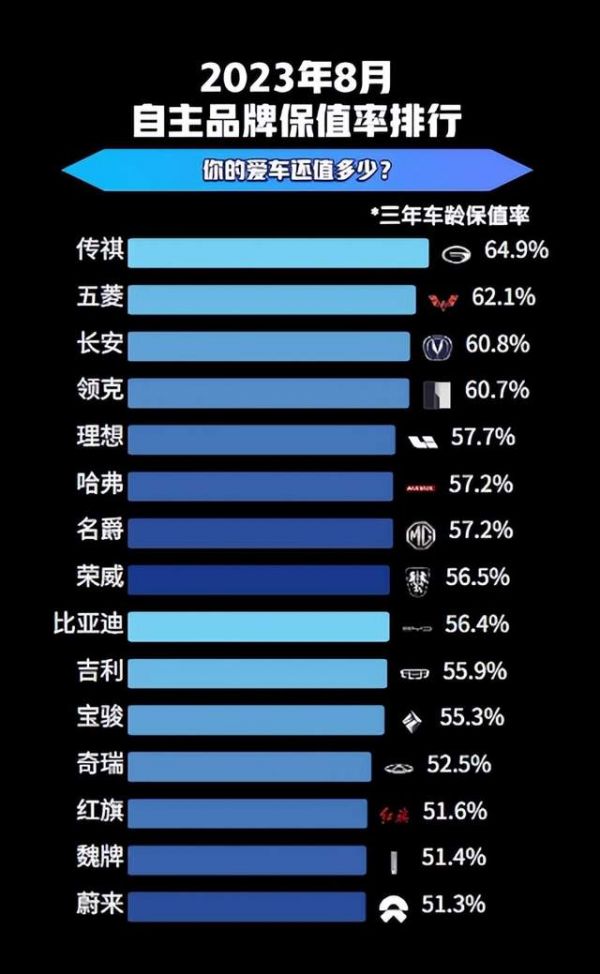

这方面从保值率上可以窥一斑而见全豹,《2023年8月中国汽车保值率研究报告》显示,广汽传祺以64.9%的三年保值率蝉联自主品牌冠军;此前的上半年保值率榜单中,传祺M8、传祺GS8、传祺影豹、传祺GS4 PLUS等多款车型均位列细分榜单No.1,充分验证了传祺车的品质以及市场认可度。

消费者的眼睛是雪亮的,广汽传祺连续8年蝉联J.D.POWER中国新车质量中国品牌第一,实现了与消费者的双向奔赴。未来,广汽传祺也将继续深化“中国智造”的实力,成为广大消费者愿意选择、值得信赖的汽车品牌。

相关知识

品质看得见,沉浸式体验广汽传祺造车过程

揭秘广汽传祺“四大工艺”,品质好车是如何炼成的?

新模式、新理念、新服务 ,广汽传祺新能源体验中心集体开业!

加速向科技公司转型 ,广汽传祺新能源体验中心集体开业

广汽传祺M8宗师系列颁发“五星健康车”奖项

中国品牌持续向上,广汽传祺旗舰家族护航香港回归25周年!

共创低碳生活,广汽传祺“车主碳账户”正式上线!

传祺旗舰家族引领高端智造

广汽传祺M8宗师系列入围中国汽车界“春晚”,这才是真正的中国

看不见的地方也是顶配,传祺智电新能源E9获中国汽研“五星健康车”认证

网址: 品质看得见,沉浸式体验广汽传祺造车过程 http://www.fulushijia.com/newsview53898.html

推荐家居资讯

- 1福佳集团大化王义政:传承梦想 18275

- 2奥普家居:总股本变更为404 3627

- 3慕弗森地板董事长李玲:地板行 3560

- 4极致绚丽的淋浴房,极致艺术的 3494

- 53793亿、4045万小时、 3468

- 6客厅隔断的装修装饰 2992

- 7Chianese Felic 2696

- 8产学研战略|华南农业大学师生 1877

- 9华为EC6110-T电信版u 1780

- 10索福门业常务副总李军红:窗与 1772